Iniettori Delphi piezoelettrici senza ritorno carburante

Aldilà del fascino futuristico e spesso difficilmente comprensibile che l’aggettivo “piezoelettrico” emana, occorre chiarire che utilizzando tale termine parlando di sistemi di iniezione, ci riferiamo ad una particolare tipologia di iniettori.

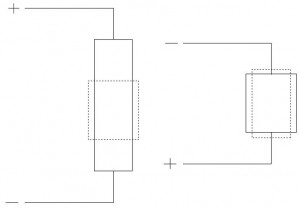

A differenza dei comuni iniettori elettromeccanici, in cui l’alzata dello spillo avviene a seguito dell’eccitazione di un solenoide (e il ritorno in posizione di chiusura è comandato da una molla), in quelli piezoelettrici l’apertura dell’iniettore, e quindi l’iniezione, avvengono a seguito della polarizzazione diretta o inversa di un materiale detto appunto “piezoelettrico”.

Vediamo di individuare nello specifico cosa è, e come si comporta un elemento di materiale piezoelettrico.

Volendo spiegare nella maniera più breve ed efficace il significato della parola, basta dire che un elemento piezoelettrico è tale che, se sottoposto ad una certa tensione subisce un allungamento, viceversa, sottoposto alla stessa tensione, ma di segno opposto, subisce una riduzione di lunghezza.

Lo stesso dicasi per l’effetto inverso: quando allungato emette una certa tensione, e quando invece compresso emette la stessa tensione, ma di segno opposto.

Chiari esempi di utilizzo di questo principio ne abbiamo molti, tra cui l’accendigas a scintilla, o ad esempio in ambito motoristico il sensore di battito, in cui le vibrazioni sollecitano un piccolo volume di materiale piezoelettrico, il quale a sua volta fornisce in uscita un certo segnale in tensione. Iniettori piezoelettrici sono ad esempio quelli utilizzati dal sistema Bosch EDC17 su vetture come BMW E90 o Volkswagen Passat VI Serie.

Effettuate queste premesse, possiamo adesso porre in evidenza l’ultima novità per quanto riguarda il nuovo sistema d’iniezione Diesel Common Rail Delphi, con iniettori piezoelettrici senza circuito di ritorno del carburante.

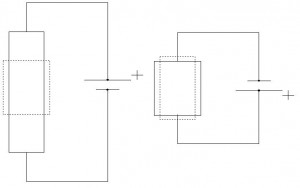

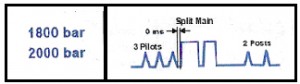

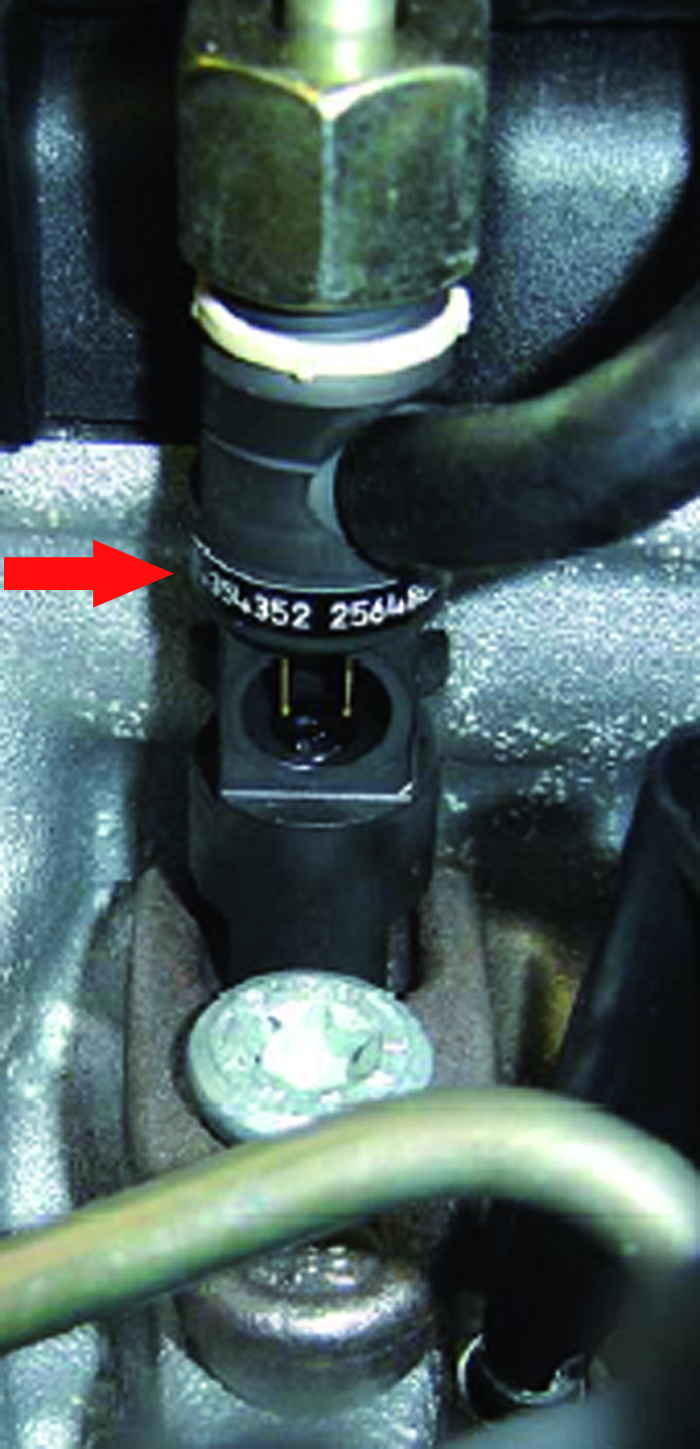

Si tratta di un sistema di ultima generazione degno di forte interesse, dal momento che renderà più agevole il passaggio alla normativa EURO 6 nel 2014. Frutto di uno studio lungo cinque anni, il sistema lavora ad una pressione di 2000 bar, e prevede l’utilizzo di iniettori comandati da materiale piezoceramico, qualità che permette un’iniezione più veloce, nonché precisione, vorticosità, e nebulizzazione maggiori, indipendentemente dalla pressione di lavoro.Infatti per la prima volta viene eliminata la parte idraulica di comando dell’iniettore: se prima lo spillo veniva mosso per mezzo di una differenza di pressione tra la parte superiore e inferiore dello spillo stesso (l’impulso elettromagnetico del solenoide serviva da spunto per l’apertura), adesso il collegamento tra materiale piezoelettrico e spillo è diretto. Tutto questo si traduce in una maggior velocità (circa 3 m/s) e precisione di comando dell’iniettore, e quindi minori consumi, emissioni e potenze e coppie maggiori.Bassi consumi sono anche assicurati dall’eliminazione in questi iniettori del circuito idraulico utilizzato per l’alzata dello spillo, sistema che causa assorbimenti di potenza non trascurabili.La tipologia di iniettore di cui parliamo è in grado di effettuare alla pressione su specificata fino a sette iniezioni per ciclo. Nello specifico, le iniezioni pilota avvengono tramite il collegamento diretto piezo-spillo di cui sopra, mentre per le iniezioni di potenza si adopera un amplificatore di moto che prolunga la durata delle iniezioni.

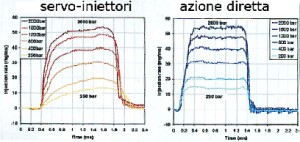

Le curve che seguono illustrano la rapidità di iniezione degli iniettori a comando diretto rispetto a quelli classici ad azionamento servoidraulico indiretto:

Ma non è tutto.

Tra le innovazioni di questo sistema di iniezione annoveriamo anche l’eliminazione del circuito di ritorno del gasolio, responsabile di perdite di potenza stimate essere intorno a 1 kW. Infatti, oltre a poter eliminare tutta la parte di tubazioni inerente, si elimina il problema del raffreddamento del gasolio di ritorno verso il serbatoio, e di conseguenza anche le problematiche legate ai fenomeni di condensazione nel serbatoio.

Un’altra nota positiva è rappresentata dalla riduzione dei disturbi acustici da sempre legati alle motorizzazioni common rail. Riduzione possibile grazie alle iniezioni multiple di gasolio, le quali “pilotano” letteralmente la combustione ottimizzando al tempo stesso la rumorosità per l’appunto, ed il rendimento termodinamico del motore.

Altre caratteristiche positive del sistema in questione sono le seguenti:

– Abbattimento notevole degli ossidi d’azoto, reso possibile dall’utilizzo più contenuto dell’EGR (gli iniettori nebulizzano più finemente il gasolio permettendo una combustione ancor più efficace anche a minori temperature);

– Downsizing (o addirittura eliminazione) di filtri particolato e di unità catalitiche, dovuto appunto a minori quantità di ossidi d’azoto da trattare;

– Conseguente riduzione dei costi legati a metalli preziosi costituenti i gruppi catalitici;

– Sottodimensionamento della pompa di alta pressione, legato all’eliminazione del circuito di ritorno del gasolio in eccesso, e quindi minori potenze sottratte all’albero motore;

– Maggiori margini di gestione nel controllo degli iniettori da parte della ECU motore;

– L’alta pressione a cui lavora il sistema, pari a 2000 bar, rende possibili maggiori coppia e potenza.

La prima vettura sul panorama globale a poter vantare l’adozione di questo sistema è la Mercedes C250 CDI, la cui sigla motore è “OM 651”. Aldilà delle caratteristiche eccellenti in termini di prestazioni, il propulsore dell’auto in esame è stato sottoposto a test che l’hanno portato a funzionare al banco per 100.000 ore percorrendo 10.000.000 di km, a temperature oscillanti tra il freddo polare e il caldo desertico.

Complimenti, ottimo pezzo

Complimenti.

Ma questi nuovi iniettori sono o saranno adottati anche nel ciclo otto con l’iniezione diretta?

grazie

Danilo Fanizzi

Danilo, come hai correttamente menzionato, innanzitutto non avrebbe senso l’adozione del piezoelettricco sull’iniezione indiretta, in quanto questo tipo di iniettore presenta caratteristiche e performances sfruttabili solo in abbinamento all’iniezione diretta (alte pressioni d’iniezione, iniezioni multiple e tempi d’iniezione ridotti all’osso).

Detto ciò, a differenza della popolarità di cui i piezoelettrici godono sul diesel, ai giorni nostri non è ancora “all’ordine del giorno” l’utilizzo dell’iniezione piezoelettrica per applicazioni benzina. Questo accade principalmente per via delle diverse pressioni di iniezione del carburante: il benzina non necessita dello stesso grado di nebulizzazione richiesto dal diesel, in quanto l’accensione è comandata, pertanto, a meno che non si tratti di applicazioni particolarmente spinte e costose, l’iniezione piezoelettrica su benzina non trova piena giustificazione.